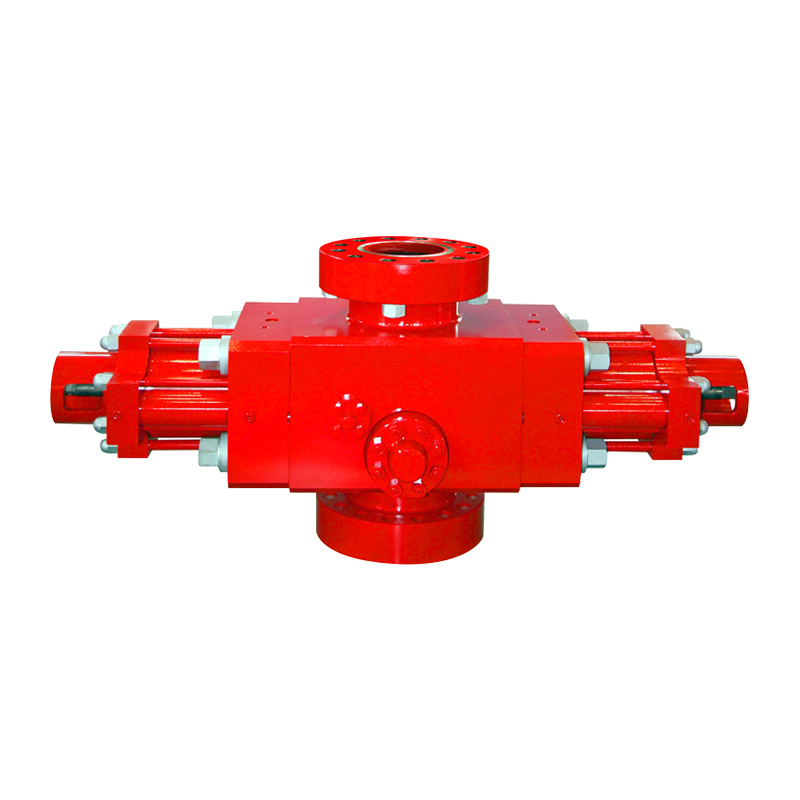

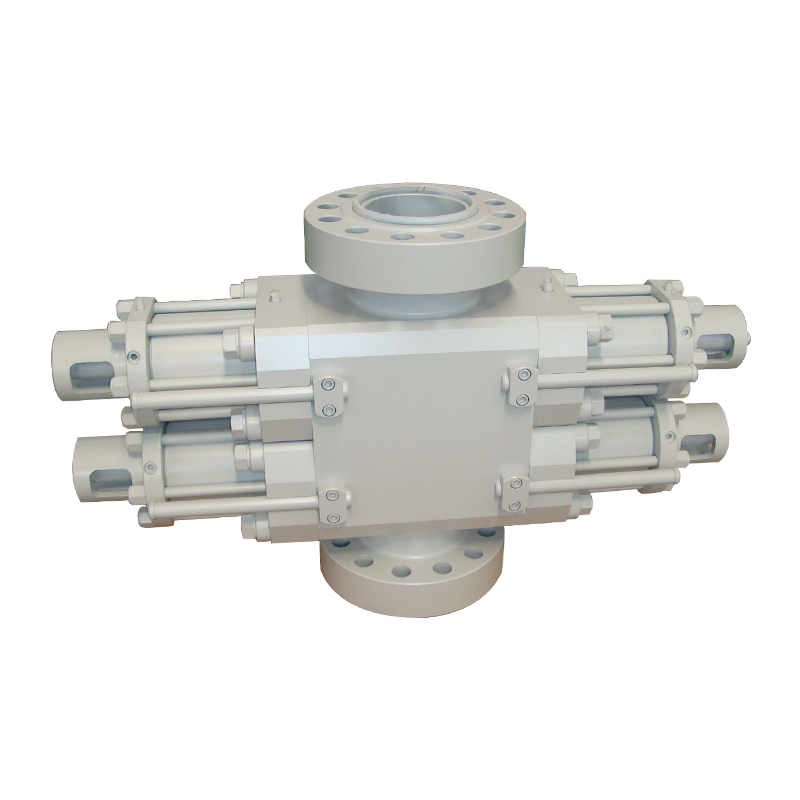

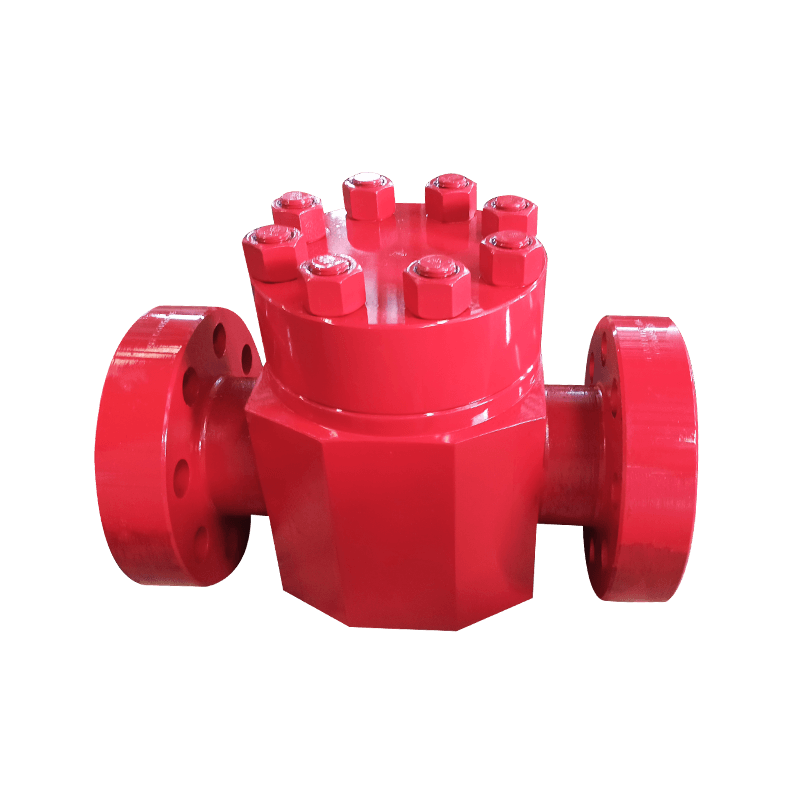

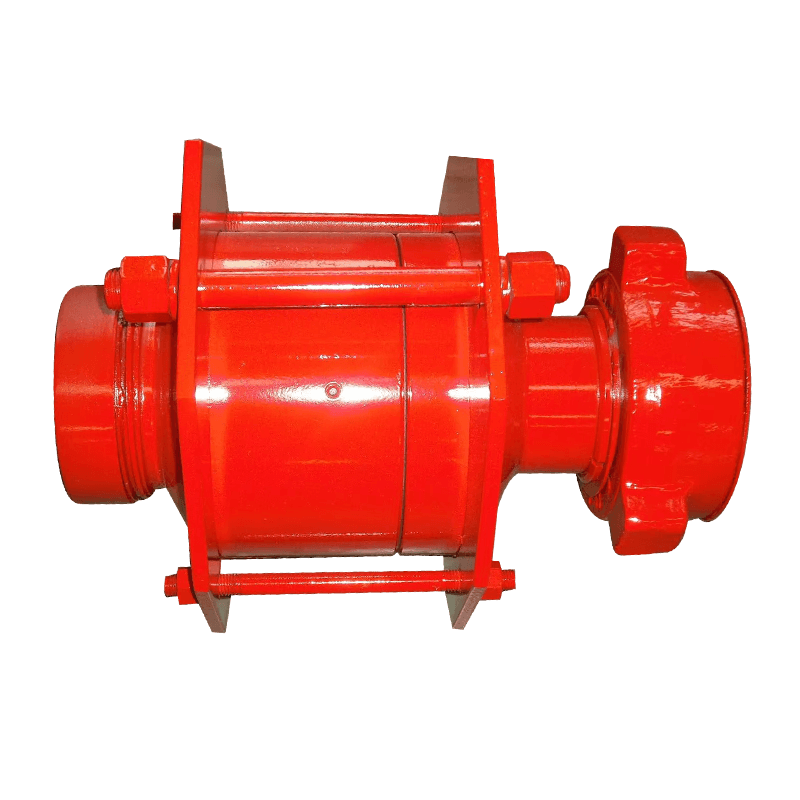

Motýlové ventily, zejména konstrukce dvojice offset (DM), jsou kritickými součástmi infrastruktury olejového pole, což umožňuje přesné kontrolu toku surového oleje, zemního plynu a tekutin vstřikování. Tvrdé provozní podmínky-včetně expozice korozivním médiím, vysokotlakými prostředími a tekutinami naloženými částicemi-jsou přísné protokoly údržby, aby se zajistila spolehlivost, bezpečnost a prodlouženou životnost.

1. Plánovaná inspekce a monitorování

Rutinní inspekce tvoří základní kámen proaktivní údržby. Provozovatelé by měli implementovat odstupňovaný inspekční systém:

Denní vizuální kontroly pro externí úniky, umístění ventilu a zarovnání ovladače.

Měsíční strukturální hodnocení pro detekci koroze, eroze nebo deformace těla a disku chlopně.

Čtvrtletní testování výkonu pomocí metod testu tlaku nebo bublin pro ověření integrity těsnění.

Pokročilé nástroje pro monitorování, jako jsou senzory bezdrátového točivého momentu a inline korozní sondy, mohou poskytnout data v reálném čase pro predikci režimů selhání. Například odečty abnormálního točivého momentu během ovládání ventilu mohou naznačovat degradaci těsnění nebo opotřebení ložiska.

2. řízení čištění a kontaminantů

Nahromadění písku, měřítka a parafinu v potrubích potrubí často ohrožují povrchy těsnicích ventilů. Doporučené postupy zahrnují:

Během vyplácení dutiny ventilu s kompatibilními rozpouštědly.

Instalace upstream sítí (≥ 40 mesh) pro minimalizaci vstupů částic.

Použití ultrazvukového čištění pro tvrdé usazeniny na okrajích disku a prsteny sedadel.

Zejména by se na elastomerních těsněních měly vyhnout metodám čištění abraziva (např. Sandbasting), aby se zabránilo předčasnému stárnutí.

3. mazání a údržba těsnění

DM motýl ventil Spoléhat se na přesné těsnění mezi diskem a odolnými sedadly (obvykle materiály EPDM nebo FKM). Protokoly o údržbě vyžadují:

Použití vysokoteplotních, ropných odolných tuků na pouzdra stonků každých 500 provozních hodin.

Výměna těsnění sedadel každé 3–5 let nebo když míra úniku překračuje standardy API 598.

Inspekce disků potažených PTFE pro delaminaci, zejména ve službách přesahujících 150 ° C.

Polní studie ukazují, že nesprávné mazání představuje 22% selhání ventilu v aplikacích kyselých plynu, což zdůrazňuje potřebu maziv schválených výrobcem.

4. Service Mencuator and Gearbox

Elektrohydraulické nebo pneumatické ovladače vyžadují:

Roční rekalibrace pro udržení ± 2% přesnosti polohování.

Nahrazení těsnění bránice v systémech plynných olejů každých 18 měsíců.

Analýza oleje převodovky každých 6 měsíců za účelem detekce kontaminace vlhkosti - kritický faktor v arktických operacích.

5. Strategie zmírňování korozí

V prostředí-podkopných nebo offshore prostředích jsou zaručena specializovaná opatření:

Katodická ochrana těl ventilů v pohřbených potrubích.

Aplikace tepelně stříkaných hliníkových (TSA) povlaků pro stříkací zóny.

Galvanické izolační soupravy, aby se zabránilo odlišné kovové korozi při příručkách.

En

Webová nabídka

Hledání produktů

Jazyk

Ukončení nabídky

Zprávy

Domov / Zprávy / Zprávy průmyslu / Jaké postupy údržby se doporučují pro DM motýlí ventily v olejových polích?

Jaké postupy údržby se doporučují pro DM motýlí ventily v olejových polích?

Pokud máte zájem o naše výrobky, konzultujte nás

Kontaktní údaje

- Address: Č. 588 Century Street, okres Yandu, město Yancheng, provincie Jiangsu PR Čína

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Produkty

Rychlý odkaz

Zpravodajské centrum

Mobilní terminál

+86-0515-88429333

+86-0515-88429333