V prostředí s vysokým podílem ropného a plynárenského průmyslu je spolehlivost složek kritické infrastruktury jako DM motýlí ventily může způsobit nebo rozbít operační účinnost. Tyto ventily, které jsou navrženy tak, aby regulovaly a izolovaly tok tekutin v potrubí, čelí neúnavným výzvám z extrémních extrémů teploty a kolísání tlaku - faktory, které přímo ovlivňují jejich výkon, dlouhověkost a bezpečnost.

Duální hrozby: Dynamika teploty a tlaku

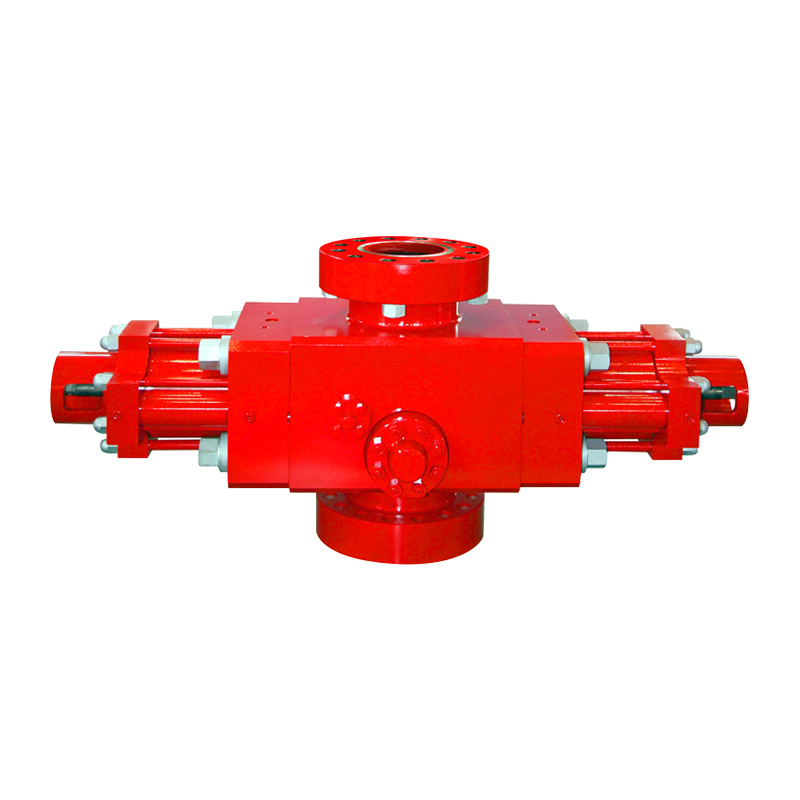

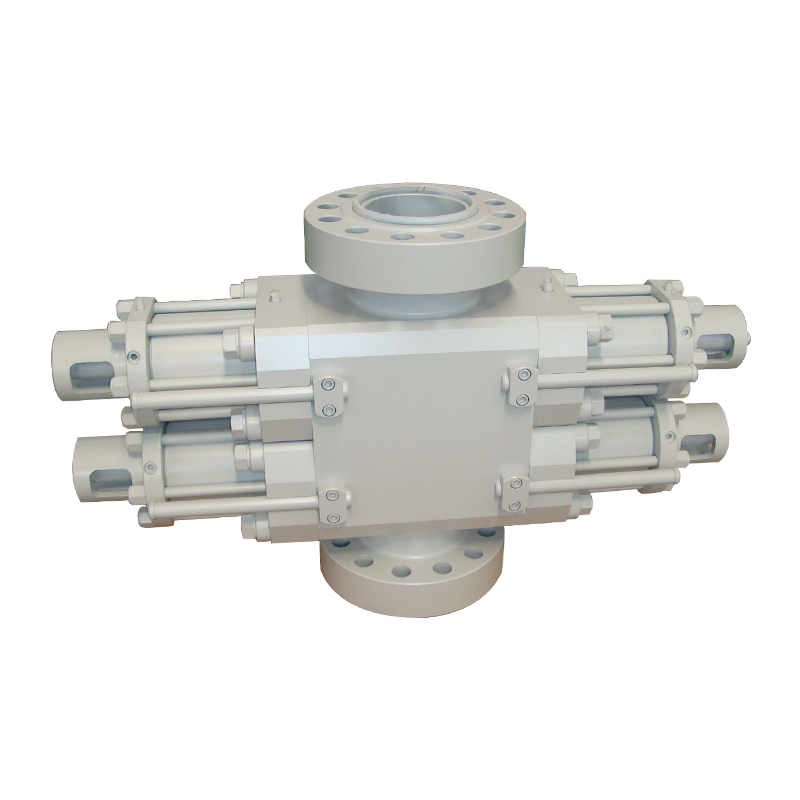

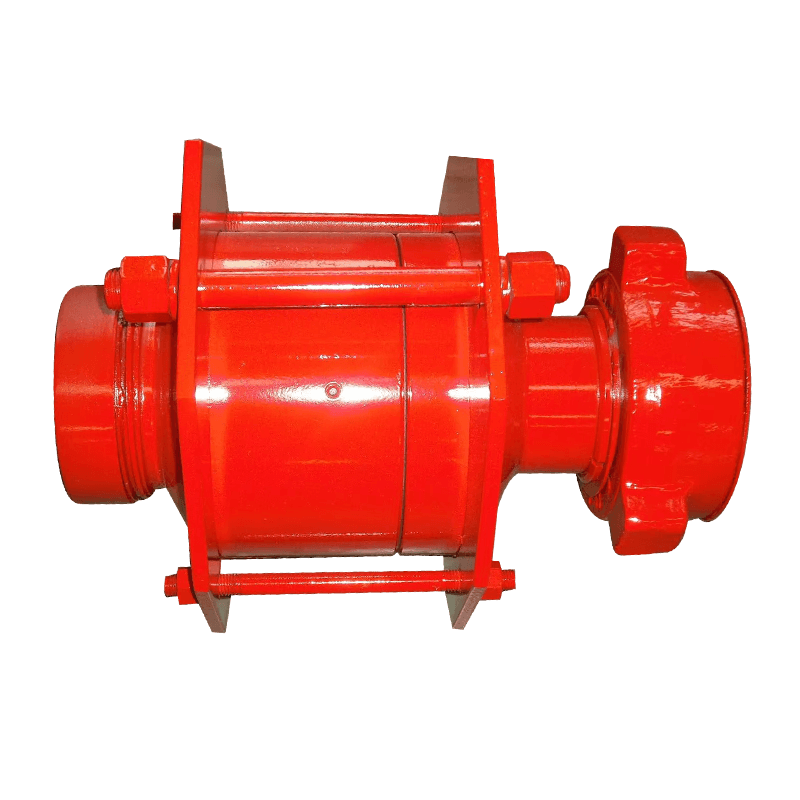

DM motýlí ventily se široce používají v operacích proti proudu a downstream kvůli jejich kompaktnímu designu, nákladové efektivitě a schopnosti zvládnout velké objemy průtoku. Tvrdé podmínky extrakce, rafinace a přepravy oleje však tyto ventily vystavují dvěma primárním stresorům:

Extrémy teploty:

Tepelná rozšíření: Prodloužená expozice vysokým teplotám (např. V rafinačních procesech nebo systémech vstřikování páry) může způsobit expanzi složek ventilu. U DM motýlů to může vést k nesprávné vyrovnání disku, zvýšené tření proti sedadlu a případné degradaci těsnění.

Materiární křehkost: Naopak, teploty subzero v arktických potrubích nebo zařízeních LNG mohou způsobit elastomerní těsnění křehké, což snižuje jejich účinnost utěsnění. DM motýlí ventily konstruované s nízkou teplotou slitin a specializovaných polymerních sedadel (např. PTFE) toto riziko zmírňují.

Kolísání tlaku:

Cyklická únava: Rychlé změny tlaku - běží během spouštění potrubí, odstávky nebo přepěťové události - disky a stonky ventilů na cyklické stres. Postupem času to může oslabit strukturální integritu, což potenciálně způsobuje úniky nebo katastrofické selhání.

Kavitace a bouchnutí: Náhlý pokles tlaku poblíž bodu uzavření ventilu může vyvolat kavitaci (tvorba párů bublin, které implodují a erodují povrchy). DM motýlí ventily s profily diskových profilů a anti-kavitačních obložení jsou navrženy tak, aby rozptylovaly energii a snižovaly poškození.

Příklad: Odolnost DM Butterfly ventilu

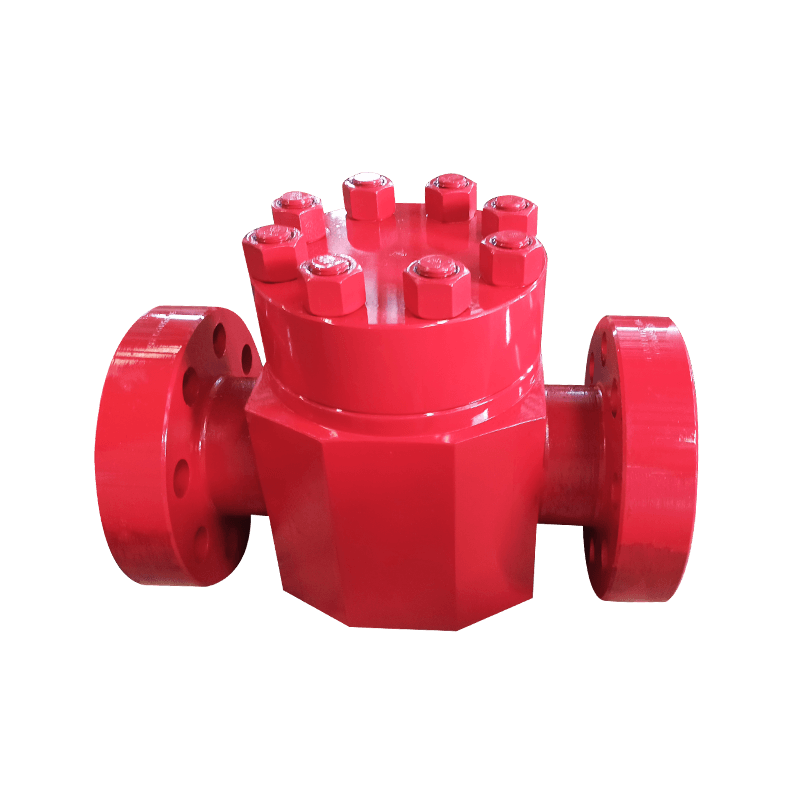

Přední výrobci DM motýlů, jako jsou ti, kteří jsou v souladu se standardy API 609, řeší tyto výzvy prostřednictvím pokročilého inženýrství:

Robustní výběr materiálu: vysoce kvalitní nerezová ocel nebo duplexní slitiny odolávají tepelné deformaci, zatímco těsnění na bázi fluorokarbonů udržují flexibilitu v rozmezí -50 ° C až 200 ° C.

Návrh tolerantního tlaku: Konfigurace o dvojitě offsetu nebo trojité offsetu minimalizují opotřebení sedadla během častého provozu, a to i pod 150 barů tlaku.

Integrace monitorování v reálném čase: Moderní DM ventily jsou stále více spárovány se senzory podporujícími IoT pro sledování údajů o teplotě, tlaku a točivém momentu, což umožňuje prediktivní údržbu.

Náklady na zanedbávání: Provozní a finanční rizika

Nedodržování dopadů na teplotu a tlak může vést k:

Neplánovaná vypnutí: Selhání jediného ventilu v potrubí ropy by mohlo zastavit produkci celé hodiny, což by stálo miliony ztracených příjmů.

Bezpečnostní rizika: Úniky způsobené selháním těsnění ve vysokotlakých plynových vedeních představují rizika exploze.

Environmentální závazky: Poruchy chlopně v pobřežních soupravách nebo rafinériích by mohly vést k únikům s těžkými regulačními sankcemi.

Osvědčené postupy pro maximalizaci výkonu ventilu DM

Abychom zmírnili rizika, odborníci na průmysl doporučují:

Výběr ventilu specifické pro životní prostředí: Porovnejte materiály a vzory ventilu s rozsahem provozní teploty/tlaku.

Pravidelné testování integrity: Použijte nedestruktivní metody, jako je ultrazvukové testování, k detekci mikrotohrů nebo opotřebení těsnění.

Využijte inteligentní technologie: Implementujte systémy monitorování podmínek k detekci anomálií před selháním.

Kolísání teploty a tlaku jsou v ropném průmyslu nevyhnutelné, ale jejich dopad na DM motýlí ventily nemusí být katastrofický. Kombinací pokročilého inženýrství, proaktivní údržby a analýzy dat v reálném čase mohou operátoři zajistit, aby tyto ventily fungovaly spolehlivě za nejnáročnějších podmínek. Jak se sektor pohybuje směrem k extrémnějším prostředí-od hlubokého vrtání až po arktické průzkum-role odolného, přesně inženýrského DM motýlí ventily poroste pouze v důležitosti.

+86-0515-88429333

+86-0515-88429333